Линия для производства инженерной доски и ламината (двойная цепь)

1

I. ПРОИЗВОДСТВЕННЫЕ ОСОБЕННОСТИ ЛИНИИ.

Линия организована на базе 2-х станков проходного типа с двухсторонней обработкой заготовок, а именно Продольного профилирущего станка с двойной цепью подачи для профилирования T&G, включая все виды профиля "click" — Valinge, Unilin, I4F, и т.д., по двум продольным сторонам заготовки и Поперечного двустороннего шипорезного станка для профилирования T&G, включая все виды профиля "click" — Valinge, Unilin, I4F, и т.д., по двум поперечным сторонам заготовки.

Линия применяется для производства напольных покрытий (инженерная доска, многослойный паркет, ламинат и т.д.) имеет современный, передовой дизайн, простую структуру, легкое управление, точность обработки и высокую надежность в условиях высокой производительности.

1. Технические параметры (могут быть изменены под ТЗ Заказчика):

A. Рабочие размеры изделия:

Длина: 400 ~ 2500 мм

Ширина: 125 (100) ~ 300 (600) мм

Толщина: 6 ~2 5мм

B. Скорость линии: 60 ~ 80м\мин (опционально до 100м\мин)

C. Направление поворота линии: Налево \ Направо (по согласованию)

D. Электроподключение: Рабочее напряжение: 380В\50Гц

Управляющие цепи: 220В\50Гц и 24В\DC

E. Расчет выработки (ориентировочный, зависит от параметров и качества исходного материала):

2

| Размер конечного продукта | 900х120х15 мм | 1200х130х15 мм | 1860х192х15 |

| Площадь 1 доски | 0,108 м2 | 0,156 м2 | 0,357 м2 |

| Количество раб. дней в году | 300 раб. дней | 300 раб. дней | 300 раб. дней |

| Количество смен в день | 2 смены | 2 смены | 2 смены |

| Продолжительность смены | 7,5 часов | 7,5 часов | 7,5 часов |

| Производительность линии | 60 шт.\мин | 50 шт.\мин | 25 шт.\мин |

| Коэффициент эффективности | 70% | 70% | 70% |

| Выработка в год | 13 500 000 штук | 13 500 000 штук | 6 750 000 штук |

| ~ 1 450 000 м2 | ~ 2 000 000 м2 | ~ 2 400 000 м2 |

3

2. Готовое изделие:

Погрешность по размерам готового продукта:

| Длина | ± 0,25 мм |

| Ширина | ± 0,025 мм |

| Прямолинейность (эффект банана) | Продольно ± 0,05 мм \ 1000 мм Поперечно ± 0,03 мм \ 250 мм |

| Прямоугольность | ± 0,03 мм \ 205 мм (при отношении длины доски к ее ширине > 5) |

| Допуски между верхним и нижним значениями | ± 0,03 мм |

| Допуск по размеру | ± 0,05 мм |

II. СОСТАВ ЛИНИИ.

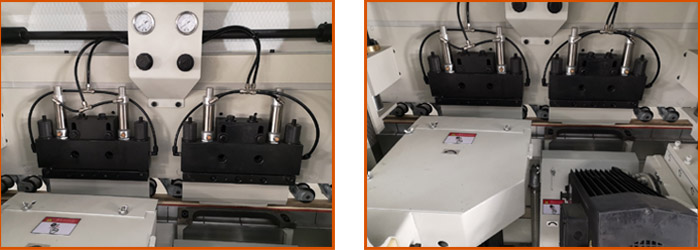

Базовая конфигурация КАЖДОГО из профилирующих станков включает: