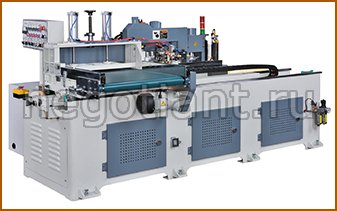

Автоматическая линия торцевого сращивания FJF- 20AH линия с гидроприводами

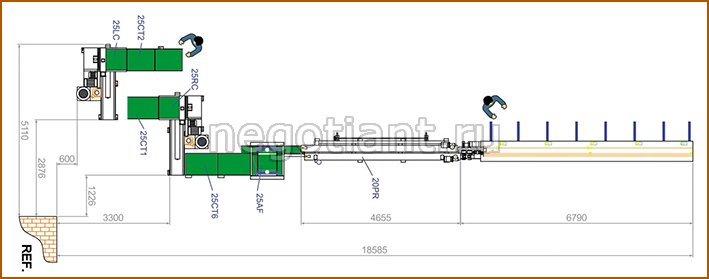

Автоматическая линия торцевого сращивания FJF- 20AH линия с гидроприводами (20AH+20PR+25AF+25LC+25RC+25CT2+25CT6). Производительность линии до 5-и тактов в минуту.

Производительность линии 3'240 — 18'120 метров в смену (до 5 такта в минуту по шипорезной группе) Пресс отрабатывает до 7-ми такта в минуту.

Производительность зависит от сечения, длины заготовки, породы древесины, варианта изготовления шипового соединения (вертикальный — открытый или горизонтальный — закрытый)

Установленная мощность линии, кВт 61

Загрузочный конвейер с 2-мя загрузочными отделениями 25CT2

Размер стола: ширина 630 мм x длина 1650 мм

Привод: 0.375 кВт x 2 шт.

Шипорезная группа 25LC +, с автоматическим перемещением каретки 25RC

c нанесением клея

Движение шипорезной каретки осуществляется посредством гидропривода по высокопрецезионным стальным TНК направляющим марка "STAR" (Производство: Германия). на высокоточных линейных подшипниках марка "Hiwin" (Производство: Тайвань).

Шпиндель шипорезного узла изготовлен из инструментальной стали марки SNCM-8 с закалкой до твёрдости HRC55. Шпиндель снабжён 4-мя высокоскоростными подшипниками (Япония) и изготовлен с точностью 0,005мм.

В комплект станка 25RC входят:

- Загрузочный рольганговый стол 25 CT 2;

- Транспортёрный стол шипорезной каретки;

- Торцовочный узел с двумя подрезными и одной торцовочной пилой (хогер) с раздельными приводами, обеспечивающий чистовую обработку торцов заготовок;

- Высокопрецизионный узел нарезки шипа, обеспечивающий точность установки 0,01 мм;

- Узел автоматического нанесения клея посредством экструдера с запантентованной системой пневмоочистки клленаносящей гребёнки и ёмкостью из нержавеющей стали для эффективного смешивания и равномерной подачи клея подавлением (60 литров).

Панель пользовательского интерфейса для обоих шипорезов. Управление с помощью сенсорного экрана.

Управление рабочими циклами станков производится PLC-контроллером "Shilling" (Производство: Тайвань), который обеспечивает взаимосвязь и синхронизацию работы шипорезных станков. В станках установлены высококачественные электромагнитные клапана марки "Kurota" (Производство: Япония). Электромагнитные контакторы и переключатели марки "TE" (Производство: Франция).

Инструмент, входящий в комплект поставки шипорезной группы:

- Подрезные пилы для второго шипореза (2 шт. Ø 180мм x Ø 30мм x Z=40 B=3мм)

- Подрезные пилы для первого шипореза (1 шт. Ø 180мм x Ø 30мм x Z=40 B=3мм)

- Измельчительные фрезы (хогеры) для второго шипореза (2 шт. Ø 178мм x Ø30мм x Z=10 B=12мм)

- Измельчительные фрезы (хогеры) для первого шипореза (1 шт. Ø 178мм x Ø30мм x Z=10 B=12мм)

- Торцовочная пила (1 шт. Ø255мм x Ø50мм x Z=80 B= 4мм)

- Измельчительная фреза (хогер) (1шт. Ø250мм x Ø25.4мм xZ=12 B=20мм)

- Комплект шипорезных фрез (10 штук Ø 160мм x Ø50мм, Z=2, B=3,8мм (4мм).

(необходимое количество шипорезных фрез заказывается дополнительно)

Рабочий цикл состоит из двух этапов, выполняемых одним оператором. Оператор формирует пакет заготовок на загрузочном столе, сформированный пакет подаётся на транспортёрный стол шипорезной каретки, все заготовки автоматически подаются до упорной планки встряхивается боковыми пневмоцилиндрами и выравнивающей планкой. Выровненный пакет на шипорезном столе фиксируется верхним и боковым пневмоприжимом. Подрезные пилы и торцовочная пила с хогерными фрезами торцуют пакет перед нарезанием шипа. После обработки одной стороны пакета происходит разжим пакета и перемещение пакета на второй шипорезный станок. Пакет обрабатывается со второй стороны и после нарезания шипа экструдерной гребёнкой автоматически наносится клей. Пакет заготовок с нанесённым клеем автоматически передаётся на узел автоматической подачи в пресс с поштучной выдачи заготовок на цепной конвейер предварительной сборки ламели перед прессом.

Технические характеристики шипорезных станков 25RC и 25LC

| Ширина загрузочного стола, мм | 630 |

| Длина заготовки, мм | 150-800 |

| Толщина заготовки, мм | 20-150 |

| Размер шипорезного шпинделя, мм | 150x50 |

| Частота вращения, об/мин | |

| - торцовочной пилы | 3000 |

| - подрезных пил | 3000 |

| - шипорезной фрезы | 5400 |

| Мощность привода, кВт | |

| - шипорезной фрезы | 15 |

| - торцовочной пилы и хогера | 5.6 |

| - подрезных пил | 2x0.75 |

| - подачи | 0.375 |

| - гидростанция | 1,5 |

| Количество/диаметр патрубков аспирации | 2х100, 1х125 мм |

| Необходимая производит. сист. аспирации, м3/мин | 60 |

| Габариты (длина х ширина х высота), мм | 2900х1500х1350 |

| Вес, кг | 2100 |

ОСНОВНЫЕ УЗЛЫ И ЭЛЕМЕНТЫ ШИПОРЕЗНОГО СТАНКА

Узел автоматической подачи в пресс 25AF

Предназначен для перемещения заготовок к прессу и состоит из 2-х ленточных транспортеров и устройства поштучной выдачи заготовок с толкателем.

Боковой толкатель поштучной выдачи управляется через редуктор с сервоприводом.

Щёточный сбрасыватель поворачивает каждую заготовку с ребра на пласть.

Ширина приёмного конвейера 650мм

Привод приёмного конвейера 0,375 кВт

Ширина разгонного конвейера 200 мм

Привод разгонного конвейера 0,375 кВт скорость 90 м/мин

Мотор сервопривода 0,4 кВт

Мощность щёточного сбрасывателя 0,1кВт

Цепной конвейер предварительного накопления и сборки ламели перед прессом 20PR

Данный накопитель представляет собой конвейер с двумя боковыми выравнивающими цепям и предназначен для накопления и предварительной стыковки заготовок перед прессом, что значительно сокращает время на заполнение первого канала пресса

Длина конвейера 4,5 метра

Приводы цепей 2шт. по 1,5 кВт.

Скорость подачи конвейера 90м/мин.

Пресс сращивания по длине 20AH

Пресс двух канальный имеет два рабочих отделения, столы которых покрыты твёрдым хромом: отделения подготовки ламели и отделения прессования. Для одновременного получения ламелей разной длины в первом отделении пресс оборудован 3-мя перемещающимися концевыми выключателями с пневмоцилиндрами для подъёма концевиков после распила. Минимальная задаваемая длина ламели в первом отделении от 1500мм. Во 2-ом отделении передвижная упорная площадка позволяет задавать длину ламели от 2,5м до 6,2м.

Основной прессующий цилиндр — гидравлический - приводится в действие гидродвигателем марки "Danfoss" мощностью в 5 л.с. Управление циклом прессования осуществляется автоматически посредством PLC-контроллера "Shinling" (Тайвань). Усилие прессования регулируется в зависимости от сечения заготовки и плотности древесины.

Все операции настройки на гидравлическом прессе предварительно производятся оператором линии.

Пакет заготовок автоматически подается транспортером от шипорезной группы в блок поштучной выдачи из него поштучно в цепной преднакопитель заготовок. Из преднакопителя два синхронизированных ролика с гидроприводами захватывают предстыкованные заготовки и подают их в первый канал пресса. В момент заполнения первого канала, срабатывают концевые выключатели, давая команду на торцовку, ламель торцуется на определенную длину или несколько заданных длин. После срабатывания последнего из трёх возможных концевых выключателей заполнение канала прекращается, после чего ламель перемещается в отделение прессования, в то время как первый канал продолжает заполняться следующей ламелью. Торцовочная пила входит в комплект пресса.